Oszczędność energii w lakierniach

Ekologiczne rozwiązania w zakresie oszczędności energii w kabinach lakierniczych. Dla realizacji nowych i modernizowanych.

W dobie galopujących cen energii spotykamy się z wieloma problemami i wyzwaniami w lakierniach i malarniach.

Analiza energetyczna procesów staje się niezbędnym narzędziem do obniżenia kosztów produkcji przy jednoczesnym utrzymaniu jakości i wydajności na najwyższym poziomie.

Zakłady lakiernicze od zawsze wyróżniały się dużym zapotrzebowaniem na energię elektryczną i paliwa, aby osiągnąć optymalną wydajność. Koniecznym stają się działania mające na celu ograniczenie zużycia energii.

Ile energii potrzeba w procesie lakierowania?

- Falownik: optymalizuje działanie systemu wentylacji, jednocześnie ograniczając zużycie energii

- Rekuperator ciepła: urządzenie umożliwiające do odzysk ciepła

- Ultra Air Speed™: inteligentne sterowanie wentylacją strefową

- Wysokowydajne generatory Ultra HE: niższe zużycie energii przy jednorodnym przepływie powietrza

- Nowy hybrydowy generator grzewczo-wentylacyjny: niższe zużycie, mniejszy wpływ na środowisko

- Jeden system dla wszystkich?

Ile energii potrzeba w procesie lakierowania?

Cykl lakierniczy składa się z kilku faz operacyjnych, w których przepisy wskazują, czy możliwa jest recyrkulacja powietrza. Pozwala to na znaczne zmniejszenie ilości energii, ponieważ część wytwarzanego ciepła może być ponownie wykorzystana.

W fazie aplikacji, podczas fazy przygotowania i odparowania rozpuszczalników, w której recyrkulacja powietrza nie jest dozwolona, uzdatnione powietrze jest całkowicie usuwane, aby zapewnić bezpieczne środowisko zgodne z obowiązującymi przepisami.

Rozwijające się nowe technologie pozwoliły na skrócenie czasu suszenia w niskiej temperaturze, optymalizację cyklu lakierniczego – skrócenie czasów pośrednich wprowadzenie faz niskotemperaturowych czy zmniejszenie przepływu powietrza.

Falownik: optymalizuje działanie systemu wentylacji przy jednoczesnym oszczędzaniu energii

Pierwszą technologią, którą można zastosować w celu zwiększenia efektywności energetycznej, jest instalacja falownika. Zastosowanie tego komponentu pozwala zmniejszyć do 50 proc. zużycia energii i ciepła w fazach przygotowawczych aplikacji lakieru oraz zarządzać fazami bez natryskiwania (przygotowanie, utwardzanie i chłodzenie) z wentylacją o niskiej prędkości (do 25 proc.), zmniejszając całkowite zużycie energii.

Zautomatyzowany system kontroli przepływu powietrza z urządzeniem flowswitch dodatkowo maksymalizuje oszczędność energii, dzięki automatycznemu przełączaniu przepływu powietrza z wysokiej prędkości na niską, eliminując ręczną kontrolę lakiernika, dzięki czemu może on skoncentrować się wyłącznie na swojej pracy.

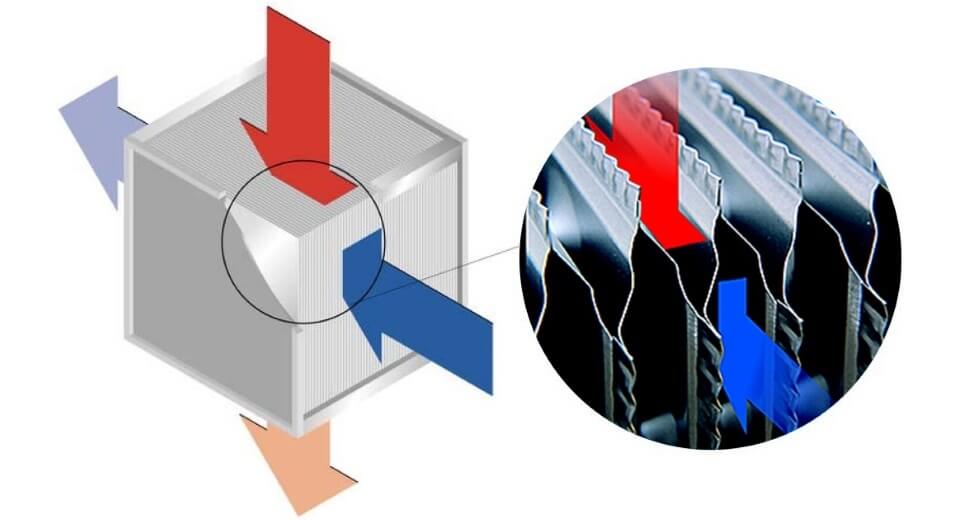

Rekuperator ciepła: najlepsze i nowoczesne urządzenie do odzysku ciepła

Podczas fazy lakierowania 100 proc. powietrza wewnątrz kabiny lakierniczej jest usuwane, zgodnie z obowiązującymi przepisami. Określona ilość powietrza była wcześniej podgrzewana od zewnętrznej temperatury otoczenia do 20/21ºC zgodnie z ustawionymi wartościami. Oznacza to, że energia wykorzystywana do ogrzania powietrza jest całkowicie rozpraszana na zewnątrz, co powoduje marnowanie energii i zanieczyszczenie termiczne środowiska.

Najlepszym rozwiązaniem dla wspomnianej sytuacji jest instalacja systemu płytowego wymiennika ciepła, który odzyskuje ciepło wywiewane, przekazując je do powietrza wlotowego, zmniejszając zapotrzebowanie palnika na energię.

Sprawność tego systemu waha się od 40 do 70 proc., a w szczególnych przypadkach może sięgać nawet 90 proc. System zostanie dobrany w zależności od powierzchni użytkowej, przepływu powietrza.

Ultra Air Speed™: inteligentne sterowanie wentylacją strefową

Nowe przepisy dotyczące kabin lakierniczych (PN-EN 16985) przewidują możliwość częściowej wentylacji, koncentrując przepływ powietrza tylko w obszarze, w którym odbywa się natrysk.

Firma Blowtherm opracowała system częściowej wentylacji o nazwie Ultra Air Speed, który pozwala uzyskać prędkość powietrza 0,3 m/s zgodnie z przepisami, koncentrując przepływ powietrza w obszarze, w którym znajduje się lakiernik.

Technologia ta, w połączeniu z laserowym systemem wykrywania pozycji operatora, pozwala na pracę z wykorzystaniem do 50 proc. mniejszego przepływu powietrza nawet podczas lakierowania i zmniejszenie zapotrzebowania na energię cieplną. Wszystko odbywa się automatycznie, bez interwencji lakiernika.

Wysokowydajne generatory Ultra HE: niższe zużycie energii przy tym samym przepływie powietrza

Koncentrując się na oszczędności energii, firma Blowtherm opracowała nowe wysokowydajne generatory grzewczo-wentylacyjne Ultra HE. Nowa gama urządzeń wykorzystuje całkowicie nowy system wentylacji, który wymaga mniejszej mocy silników przy zachowaniu tego samego natężenia przepływu powietrza, co wersja standardowa.

Wszystko odbywa się zgodnie z obowiązującymi przepisami dzięki wysokiemu przepływowi powietrza, przy jednoczesnym zmniejszeniu zużycia energii elektrycznej.

Maksymalizację oszczędności osiąga się poprzez połączenie wszystkich wymienionych technologii. Modułowy system Blowtherm pozwala różnym komponentom pracować w idealnej synchronizacji, nawet z zestawami modernizacyjnymi, zapewniając maksymalne oszczędności i umożliwiając ciągłe ulepszenia pod względem wydajności i efektywności ekologicznej.

Nowy hybrydowy generator grzewczo-wentylacyjny: niższe zużycie, mniejszy wpływ na środowisko

Coraz więcej firm inwestuje w nowe technologie produkcji energii ze źródeł odnawialnych. Do najbardziej rozpowszechnionych należą panele fotowoltaiczne lub słoneczne, pompy ciepła, instalacje geotermalne, kogeneracja, turbiny wiatrowe i elektrownie na biomasę. Własna produkcja energii staje się coraz bardziej przystępna cenowo i zmniejsza koszty operacyjne.

Źródła odnawialne nie zawsze gwarantują stałą produkcję energii. Na przykład panele słoneczne wytwarzają energię w zmienny sposób w ciągu dnia lub w zależności od pory roku.

Czy możliwe jest wykorzystanie energii odnawialnej w zakładach lakierniczych? Firma Blowtherm opracowała nową koncepcję hybrydowej jednostki wentylatorowej, składającej się z dwóch źródeł ogrzewania. Z jednej strony znajduje się tradycyjny palnik gazowy, z drugiej bateria podgrzewająca, która wykorzystuje energię wytwarzaną na miejscu i pozwala na wykorzystanie nadwyżki wytwarzanej przez akumulator. Jeśli energia odnawialna nie jest wystarczająca, palnik kompensuje brakującą energię cieplną i utrzymuje wydajność tradycyjnego generatora grzewczo-wentylacyjnego.

Nowa generacja wentylatorów ma wiele zalet:

- zmniejszenie zapotrzebowania na moc, a tym samym na zużycie energii

- zautomatyzowane zarządzanie mocą poprzez panel sterowania PLC

- wybór najbardziej opłacalnego źródła ogrzewania

- zmniejszenie wpływu na środowisko

- zużycie samodzielnie wyprodukowanej energii na miejscu

Jeden system dla wszystkich?

Każdą sytuację należy ocenić pod kątem wymaganych mocy, rodzajów instalacji oraz procesu lakierowania.

Dzięki szerokiej gamie innowacyjnych rozwiązań, Blowtherm wykorzystuje swoje doświadczenie i wiedzę, aby projektować systemy o sprawdzonych rozwiązaniach dostosowanych do potrzeb Klienta. Zwiększenie wydajności i produktywności poprzez oszczędność energii.